Optymalizacja obiegu recyklingu baterii

Rosnące zapotrzebowanie na baterie wymaga wdrażania zaawansowanych technologii recyklingu, aby zapewnić zrównoważoną i cyrkularną gospodarkę w sektorze baterii

W skrócie

- Rosnące zapotrzebowanie na baterie, szczególnie w pojazdach elektrycznych (EV) oraz w systemach magazynowania energii ze źródeł odnawialnych – sprawia, że usprawnienie procesów recyklingu baterii staje się kluczowe dla zrównoważonego rozwoju i gospodarowania zasobami.

- Obecnie główne metody recyklingu akumulatorów litowo-jonowych to pirometalurgia, hydrometalurgia oraz recykling bezpośredni.

- Innowacyjne technologie, takie jak recykling bezpośredni i robotyczny demontaż, mogą zwiększyć efektywność i zrównoważenie procesów recyklingu baterii.

- Kompleksowe rozwiązanie w tym zakresie wymaga podejścia opartego na gospodarce obiegu zamkniętego, aby zmniejszyć zależność od wyczerpujących się zasobów naturalnych.

- Rozwiązanie złożonych problemów związanych z recyklingiem dużych akumulatorów z pojazdów elektrycznych oraz systemów magazynowania energii odnawialnej ma kluczowe znaczenie dla zrównoważonego gospodarowania odpadami bateryjnymi oraz utrzymania ciągłości łańcucha dostaw baterii w przyszłości.

Rosnące znaczenie recyklingu zużytych baterii

W miarę globalnego przechodzenia na technologie ekologiczne i odnawialne źródła energii zapotrzebowanie na baterie rośnie w szybkim tempie. Dotyczy to szczególnie akumulatorów litowo-jonowych (Li-ion), które zasilają szeroką gamę urządzeń, od smartfonów, przez pojazdy elektryczne (EV), po systemy magazynowania energii. Jednak coraz większe uzależnienie od baterii Li-ion wymaga stworzenia zrównoważonego łańcucha dostaw oraz strategii zarządzania odpadami, które powstają, gdy coraz większa liczba baterii osiąga koniec swojego cyklu życia.

Wnioski

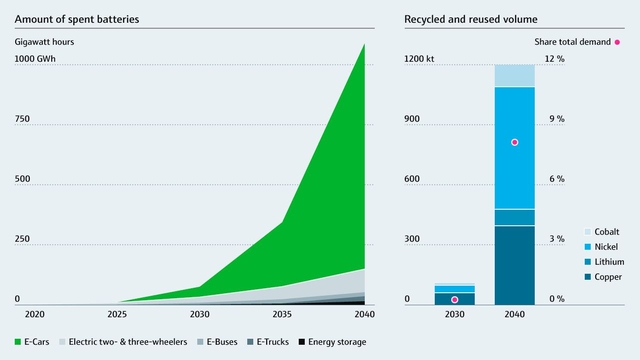

Międzynarodowa Agencja Energetyczna (IEA) szacuje, że na każdy milion wyprodukowanych pojazdów elektrycznych powstaje 250 000 ton oraz 500 000 metrów sześciennych odpadów z akumulatorów litowo-jonowych. Oznacza to, że 15 milionów EV wyprodukowanych w 2024 roku wygeneruje niemal 4 miliony ton oraz 7,5 miliona metrów sześciennych takich odpadów.

W nadchodzących latach ilość zużytych akumulatorów wzrośnie wykładniczo.

Procesy recyklingu baterii

Akumulatory litowo-jonowe można poddawać recyklingowi trzema głównymi metodami: pirometalurgią, hydrometalurgią lub recyklingiem bezpośrednim, a elementy tych procesów mogą być także łączone. W większości przypadków techniki te wymagają wcześniejszego etapu wstępnej obróbki baterii, obejmującego rozładowanie lub dezaktywację, demontaż oraz separację poszczególnych komponentów.

Wstępna obróbka

Rozładowanie elektryczne jest możliwe wtedy, gdy pozostała w akumulatorze Li-ion energia może zostać ekonomicznie zmagazynowana. W przeciwnym razie konieczna jest dezaktywacja poprzez zanurzenie w obojętnej roztworze wodnym, aby zapobiec zapłonowi. Rozładowane lub dezaktywowane baterie można ręcznie demontować w celu zachowania ich komponentów. Proces ten jest jednak czasochłonny i naraża pracowników na kontakt z niebezpiecznymi substancjami. Najprostszą metodą demontażu jest rozdrabnianie lub kruszenie akumulatorów na małe fragmenty, co często odbywa się w próżni lub atmosferze obojętnej. akie podejście uniemożliwia jednak zachowanie w całości kolektorów prądu oraz obudowy baterii, co prowadzi do wyższych kosztów recyklingu na dalszych etapach.

Ręczne sortowanie rodzajów akumulatorów w zakładzie recyklingu baterii litowo-jonowych.

Po wstępnej obróbce akumulatory Li-ion poddaje się dalszym procesom mającym na celu odzyskanie cennych metali, takich jak lit, kobalt, mangan, miedź, nikiel i żelazo.

Pirometalurgia

Procesy pirometalurgiczne polegają na poddawaniu materiałów działaniu wysokich temperatur w środowisku obojętnym, aby zapobiec spalaniu. Metoda ta jest prosta, łatwa do skalowania i efektywna w odzyskiwaniu kobaltu, manganu, miedzi, niklu oraz żelaza. Wymaga jednak dużych nakładów energii, a uzysk litu jest niższy niż w przypadku innych technik. Wyższą czystość odzyskanych metali można osiągnąć, łącząc procesy pirometalurgiczne z procesami hydrometalurgicznymi.

Hydrometalurgia

Hydrometalurgia wykorzystuje rozpuszczanie w roztworach wodnych do jonizacji materiałów aktywnych, w wyniku czego metale są ekstrahowane poprzez ługowanie z użyciem kwasów, zasad lub materiałów bioorganicznych. Metoda ta umożliwia precyzyjny odzysk, wyższą czystość produktów oraz znacznie mniejsze zużycie energii niż w przypadku pirometalurgii. Jednak stosowanie niebezpiecznych chemikaliów wiąże się z ryzykiem dla zdrowia pracowników i środowiska. Dlatego konieczne jest odpowiednie zarządzanie roztworami odpadowymi oraz wychwytywanie toksycznych gazów, aby zminimalizować te zagrożenia.

Recykling bezpośredni

W przeciwieństwie do tradycyjnych metod, które rozkładają materiał katody na jego pierwiastki, recykling bezpośredni, zwany też „recyklingiem katoda do katody”, koncentruje się na oddzieleniu i regeneracji zużytego materiału. Podejście to ma na celu przywrócenie pojemności akumulatorów litowo-jonowych.

Recykling bezpośredni wymaga mniej etapów wstępnej obróbki i mniejszej ilości rozpuszczalników chemicznych w porównaniu z pirometalurgią i hydrometalurgią. Metoda ta pozwala uzyskać produkty o wyższej czystości, zmniejszając zapotrzebowanie na surowce pozyskiwane z kopalń i wspierając bardziej zrównoważoną, cyrkularną gospodarkę w sektorze baterii. Istotnym ograniczeniem recyklingu bezpośredniego jest jego zależność od jednego rodzaju katody. Z powodu braku standaryzacji w konstrukcji baterii i składzie chemicznym ogniw, precyzyjne rozdzielenie komponentów jest kluczowe dla skutecznego wdrożenia tego procesu.

Nowe metody

Bioługowanie to rozwijająca się metoda recyklingu, której opłacalność w skali przemysłowej pozostaje niepewna. W tym procesie do odzyskiwania określonych minerałów z baterii wykorzystuje się bakterie. Bioługowanie jest z powodzeniem stosowane w przemyśle wydobywczym i może stanowić proces uzupełniający dla hydrometalurgii i pirometalurgii.

Robotyczny demontaż zużytych baterii to szybko rozwijająca się technologia o dużym potencjale. Metoda ta automatyzuje proces rozbierania baterii, zwiększając efektywność i ograniczając ryzyko narażenia ludzi na kontakt z toksycznymi materiałami akumulatorowymi. Pomimo znacznych postępów, robotyczny demontaż wciąż napotyka wyzwania związane z różnorodnością konstrukcji baterii i niestandardowymi elementami, takimi jak elastyczne okablowanie rozmieszczone w różnych miejscach w poszczególnych modelach. Aby poradzić sobie z tymi złożonościami, niezbędne są zaawansowane algorytmy zdolne do adaptacyjnej i inteligentnej pracy. Optymalizacja automatyzacji jest kluczowa, aby rozwiązać te i inne problemy związane z demontażem, szczególnie w obliczu rosnących potrzeb recyklingu baterii.

Bardziej efektywne techniki demontażu oraz możliwość odzyskiwania całych komponentów zmniejszają zapotrzebowanie na nowe materiały do produkcji akumulatorów. W efekcie obniża się ślad węglowy wytwarzania baterii, a jednocześnie zwiększa ogólna wydajność łańcucha dostaw baterii.

Wyzwania i kwestie do rozważenia

Choć opisane procesy recyklingu baterii skutecznie pozwalają odzyskiwać minerały z akumulatorów Li-ion, nadal istnieją istotne obawy dotyczące środowiska i bezpieczeństwa. Na przykład procesy chemiczne stosowane w recyklingu hydrometalurgicznym wykorzystują kwasy, silne rozpuszczalniki, toksyczne substancje chemiczne i inne potencjalnie niebezpieczne materiały. Muszą one być starannie kontrolowane, aby zapobiec szkodom dla ludzi i skażeniu środowiska. Dodatkowo niektóre mechaniczne i chemiczne metody recyklingu wymagają wysokich temperatur i dużego zużycia energii. Zwiększa to całkowity ślad węglowy procesu i rodzi pytania o jego realny poziom zrównoważenia.

Ponadto większość akumulatorów litowo-jonowych jest klasyfikowana jako odpady niebezpieczne po zakończeniu cyklu życia ze względu na ich skład chemiczny, potencjalne ryzyko pożaru oraz negatywny wpływ na środowisko. Bezpieczeństwo pracowników jest priorytetem podczas demontażu i przetwarzania baterii. Narażenie na toksyczne materiały oraz ryzyko pożarów lub eksplozji wymaga przestrzegania rygorystycznych procedur bezpieczeństwa. Rozwiązanie tych wyzwań jest kluczowe, aby recykling baterii stał się w dłuższej perspektywie bardziej efektywny, bezpieczny, przyjazny dla środowiska i opłacalny ekonomicznie.

Zamykanie obiegu baterii

Osiągnięcie cyrkularnej gospodarki w sektorze baterii wymaga niemal całkowitego odzysku materiałów aktywnych, tworzyw sztucznych oraz folii metalowych wykorzystywanych w ich konstrukcji. Oznacza to wyjście poza tradycyjne podejście do recyklingu i konieczność ponownego przemyślenia projektowania, użytkowania i utylizacji baterii. Zrównoważone zarządzanie bateriami jest kluczowe dla stworzenia systemu zamkniętego obiegu oraz maksymalnego wykorzystania ich potencjału w ponownym użyciu lub recyklingu.

Jednym z rozwiązań są zastosowania „drugiego życia”, w których zużyte akumulatory wykorzystywane są w mniej wymagających zastosowaniach, np. w systemach magazynowania energii z odnawialnych źródeł. Wydłuża to czas eksploatacji baterii i zmniejsza zapotrzebowanie na nowe akumulatory, a tym samym ogranicza popyt na przetworzone minerały.

Istotną rolę w zamykaniu obiegu baterii odgrywają także polityka i regulacje prawne. Rządy oraz organy regulacyjne powinny ustanawiać standardy i systemy zachęt wspierające prawidłową utylizację baterii, ich recykling oraz wykorzystanie materiałów z recyklingu w produkcji nowych akumulatorów. Opracowanie skutecznych przepisów wymaga współpracy decydentów, przedstawicieli branży oraz użytkowników końcowych, aby wspólnie budować zrównoważony ekosystem bateryjny.

Czy akumulatory z samochodów elektrycznych można poddawać recyklingowi?

Akumulatory z samochodów elektrycznych, w większości litowo-jonowe, mogą być poddawane recyklingowi przy użyciu opisanych wcześniej procesów. Jednak ich duży rozmiar, masa oraz złożona budowa znacząco zwiększają trudności związane z odzyskiem minerałów.

Pomimo ograniczeń związanych z wydajnością, skuteczność recyklingu akumulatorów EV szybko rośnie dzięki wcześniej wspomnianym innowacjom. Recykling baterii na dużą skalę staje się coraz ważniejszym obszarem badań ze względu na gwałtownie rosnącą liczbę akumulatorów wymagających przetworzenia w przyszłości. Liczba ta zwiększa się proporcjonalnie do rekordowej sprzedaży pojazdów elektrycznych oraz dynamicznego rozwoju systemów magazynowania energii opartych na bateriach.

Zakłady recyklingu proszkowego akumulatorów litowo-jonowych

Zakłady recyklingu proszkowego akumulatorów Li-ion odzyskują cenne materiały ze zużytych baterii, przekształcając je w postać proszku. Tego rodzaju instalacje stają się coraz powszechniejsze, a pozyskane surowce są ponownie wykorzystywane w produkcji nowych baterii. Proces polega na rozdrobnieniu zużytych akumulatorów do tzw. „czarnej masy” (black mass), a następnie rozdzieleniu jej na poszczególne składniki w celu zwiększenia odzysku minerałów. Najczęściej realizuje się to za pomocą wysokotemperaturowej obróbki cieplnej, np. wytapiania lub prażenia (pirometalurgia) oraz ługowania chemicznego (hydrometalurgia). Obróbka cieplna jest prostsza, lecz daje niższą czystość odzyskanych komponentów w porównaniu z ługowaniem. Dlatego często stosuje się połączenie obu metod, aby wykorzystać ich zalety.

Zakłady recyklingu proszkowego akumulatorów Li-ion wykazują potencjał zaawansowanych technologii recyklingu w zamykaniu obiegu w łańcuchu dostaw baterii. Odzysk surowców o wysokiej czystości w formach nadających się do ponownego użycia zmniejsza zapotrzebowanie na materiały z kopalń, ograniczając tym samym wpływ produkcji baterii na środowisko.

„Czarna masa” (black mass) to proszek stosowany w produkcji akumulatorów, będący mieszaniną cennych minerałów.

Droga do zrównoważonego zarządzania bateriami

Recykling baterii jest kluczowy dla zrównoważonego gospodarowania zasobami w świecie coraz bardziej uzależnionym od źródeł energii innych niż paliwa kopalne. Choć procesy i związane z nimi technologie rozwijają się w szybkim tempie, wciąż istnieją wyzwania. Jednak dzięki ciągłym innowacjom i współpracy branża zbliża się do realizacji systemów zamkniętego obiegu, które maksymalizują wartość zużytych akumulatorów. Tymczasem takie podejście pozwala ograniczyć wpływ produkcji nowych baterii na środowisko.