Kluczowe minerały napędzają innowacje w sektorze bateryjnym

Kluczowe minerały w ogniwach akumulatorowych napędzają mobilną elektryfikację, co wymaga od producentów utrzymania zrównoważonych łańcuchów dostaw

W skrócie

- Krytyczne minerały są dla nowoczesnych akumulatorów motorem napędowym. Choć najbardziej rozpoznawalnym z nich jest lit, równie istotne dla katod, anod oraz elektrolitów są kobalt, nikiel, mangan i grafit.

- Surowce użyte w ogniwach decydują o unikalnych parametrach akumulatorów. Jednak pozyskiwanie minerałów do produkcji często wiąże się z wyzwaniami i kompromisami natury ekonomicznej oraz środowiskowej.

- Etyczna produkcja akumulatorów wymaga odpowiedzialnego pozyskiwania surowców oraz minimalizowania wpływu na środowisko.

- Recykling akumulatorów umożliwia odzyskanie cennych minerałów z ogniw wycofanych z eksploatacji, ograniczając zależność od nowych źródeł wydobycia i zmniejszając podatność łańcucha dostaw na zakłócenia.

Mobilność napędzana minerałami

Globalna transformacja energetyczna i trendy w zakresie elektryfikacji wspierają rozwój mobilności oraz elastycznych rozwiązań energetycznych — od popularyzacji pojazdów elektrycznych (EV) po magazynowanie energii ze źródeł odnawialnych. Te trendy skierowały uwagę przemysłowych innowatorów na technologię produkcji akumulatorów. Napędzana systematycznie rosnącym popytem w różnych gałęziach przemysłu, produkcja akumulatorów gwałtownie wzrosła w ostatnich dekadach, czemu towarzyszyło pojawienie się nowych źródeł minerałów akumulatorowych oraz poprawa efektywności procesów wytwarzania i samej technologii.

W chemii akumulatorów odpowiednia kombinacja minerałów wpływa na całkowitą wydajność urządzenia. Różne pierwiastki i związki chemiczne łączone są w celu utworzenia elektrod i elektrolitu w każdej celi, a ich wzajemne oddziaływania decydują o właściwościach akumulatora. Niniejsza strona opisuje drogę kluczowych minerałów — od pozyskania ich z wnętrza Ziemi, aż po akumulatory zasilające systemy mobilne i elektryczne, na których coraz bardziej polega współczesny świat. Omawia również wyzwania oraz strategie mające na celu utrzymanie stabilności łańcucha dostaw.

Wnioski

Chemia ogniwa, sprawność elektrolitu, zarządzanie termiczne oraz mechanizmy ładowania i rozładowania to kluczowe czynniki decydujące o gęstości energii, mocy wyjściowej, żywotności i ogólnej wydajności akumulatora.

Surowce

Akumulatory litowo-jonowe (Li-ion) są obecnie zdecydowanie najbardziej rozpowszechnionym typem wśród dostępnych technologii magazynowania energii. Ich konstrukcja opiera się na złożonej kombinacji minerałów i materiałów, z których każdy wnosi unikalny wkład w właściwości akumulatora. Choć tytułowy lit jest najbardziej rozpoznawalnym pierwiastkiem w tej technologii, do wytwarzania ogniw Li-ion niezbędne są również inne minerały.

Materiały katodowe

Katoda akumulatora ma wpływ na kilka kluczowych parametrów jego pracy, w tym gęstość energii, moc wyjściową oraz żywotność ogniwa.

Ceniony za wysoką gęstość energii i stabilność kobalt jest powszechnie stosowany w katodach ogniw litowo-jonowych, szczególnie w akumulatorach do pojazdów elektrycznych. Jednak wydobycie kobaltu wiąże się z większymi wyzwaniami etycznymi niż w przypadku większości innych minerałów stosowanych w produkcji baterii. Odpowiedzialni producenci akumulatorów muszą weryfikować pochodzenie surowców w łańcuchu dostaw oraz egzekwować od dostawców stosowanie dobrych praktyk. Przykładowo, Unia Europejska wprowadziła przepisy dotyczące tzw. minerałów konfliktowych. Ich celem jest ograniczenie wykorzystywania surowców finansujących konflikty zbrojne lub pozyskiwanych w warunkach naruszających prawa człowieka.

Nikiel jest również często stosowany w katodach ogniw litowo-jonowych, zapewniając jeszcze wyższą pojemność energetyczną zarówno w przeliczeniu na masę, jak i objętość. Jednak jego wydobycie budzi istotne obawy środowiskowe ze względu na potencjalny wpływ na wrażliwe ekosystemy. Skutki te obejmują m.in. wylesianie, utratę siedlisk oraz zanieczyszczenie wód w regionach oceanicznych, z których pochodzi większość surowca, takich jak Indonezja czy Filipiny. Z tych powodów czołowy amerykański producent pojazdów elektrycznych, firma Tesla, ogłosił zamiar odejścia w przyszłości od akumulatorów litowo-jonowych opartych na niklu.

Mangan jest bardziej powszechny i tańszy niż nikiel oraz kobalt, jednak charakteryzuje się niższą gęstością energii w przeliczeniu na masę i objętość. Jego mniejsza gęstość energetyczna sprawia jednak, że jest mniej reaktywny i mniej podatny na zapłon, a tym samym bezpieczniejszy w określonych typach akumulatorów litowo-jonowych, takich jak akumulatory litowo-manganowo-fosforanowe. Z tego powodu producenci elektronarzędzi oraz inni wytwórcy kierujący się kryterium kosztów często wybierają ten minerał do swoich akumulatorów.

Materiały anodowe

Anoda stanowi ujemną elektrodę akumulatora i jest najczęściej wykonana z grafitu — łatwo dostępnej i taniej odmiany alotropowej węgla. Jednak wydobycie grafitu wiąże się z wyzwaniami środowiskowymi, przede wszystkim z ryzykiem emisji pyłu, zanieczyszczenia wód oraz degradacji gruntów. Rozwiązanie tych problemów jest kluczowe dla zapewnienia zrównoważonej produkcji.

W niektórych nowoczesnych akumulatorach o wysokiej gęstości energii zamiast grafitu stosuje się krzem, ze względu na jego zdolność do magazynowania większej liczby jonów litu. W branży pojazdów elektrycznych przekłada się to na zwiększenie zasięgu oraz skrócenie czasu ładowania. Jednak skłonność krzemu do rozszerzania się i kurczenia w trakcie cykli ładowania i rozładowywania stwarza ryzyko bezpieczeństwa, które należy ograniczyć poprzez odpowiednią konstrukcję ogniwa.

Materiały elektrolitowe

Elektrolit znajdujący się pomiędzy katodą a anodą akumulatora umożliwia przepływ jonów. Najczęściej składa się on z soli litu rozpuszczonych w rozpuszczalnikach organicznych. Dominującym związkiem na rynku elektrolitów do akumulatorów litowo-jonowych jest obecnie heksafluorofosforan litu, otrzymywany w reakcji fluorku litu z innymi rozpuszczalnikami. Równolegle trwają intensywne badania nad alternatywnymi solami litu oraz elektrolitami w stanie stałym.

Produkcja litu

Lit najczęściej występuje w solankach Ameryki Południowej oraz w twardych skałach Australii. Zazwyczaj pozyskuje się go poprzez wykorzystanie wielkopowierzchniowych stawów odparowujących lub metod tradycyjnego górnictwa. Oba te podejścia wymagają odpowiedzialnego zarządzania, aby zminimalizować negatywny wpływ na lokalne zasoby wodne oraz ekosystemy.

W przeciwieństwie do wielu metali lit nie jest rafinowany do postaci metalicznej, lecz przetwarzany na wysokiej czystości związki rozpuszczalne, takie jak węglan litu czy wodorotlenek litu.

Pozyskiwanie litu z solanek

Proces pozyskiwania litu z solanek polega na koncentracji soli litu występujących w podziemnych solankach w stężeniach od 200 do 1400 mg/L, zazwyczaj przy wykorzystaniu dużych stawów odparowujących. Stosowany na szeroką skalę, jest czasochłonny i wymaga znacznych ilości wody.

Po osiągnięciu odpowiedniej koncentracji solanka poddawana jest serii reakcji chemicznych, mających na celu wytrącenie niepożądanych związków. W efekcie dochodzi do krystalizacji, co umożliwia odzyskanie węglanu litu. Dokładne monitorowanie przebiegu tych reakcji oraz zastosowanie wydajnych procesów filtracji są kluczowe dla maksymalizacji wydajności odzysku litu i minimalizacji ilości odpadów.

Alternatywnie można zastosować bezpośrednie pozyskiwanie litu (Direct Lithium Extraction – DLE), które stanowi bardziej zrównoważoną metodę uzyskiwania litu z solanek, bez konieczności stosowania stawów odparowujących. Proces ten wykorzystuje materiały adsorpcyjne o wysokim powinowactwie do litu. Są to m.in. minerały ilaste oraz żywice jonowymienne, które pozwalają wyłapywać roztwory bogate w lit z solanki. Po nasyceniu adsorbentów jonami litu przeprowadza się ich desorpcję, a uzyskany roztwór litu jest zbierany. Niestety, metoda ta wciąż nie jest dostępna w skali pozwalającej na zaspokojenie komercyjnego zapotrzebowania na lit.

Wydobycie litu z twardych skał – spodumen

Wydobycie litu z twardych skał polega na pozyskiwaniu rudy spodumenu, jej kruszeniu oraz przekształcaniu w beta-spodumen poprzez obróbkę w wysokiej temperaturze w piecach obrotowych. Cały proces jest wysoce energochłonny.

Po konwersji ruda poddawana jest serii reakcji chemicznych, podobnych do tych stosowanych w procesie pozyskiwania litu z solanek, które stopniowo usuwają zanieczyszczenia. Etap po etapie proces ten prowadzi do uzyskania węglanu litu z niewielką ilością produktów ubocznych w niskich stężeniach. Aby uzyskać węglan litu o jakości odpowiedniej do produkcji akumulatorów, związek ten musi zostać dodatkowo oczyszczony poprzez dodanie roztworu wodorowęglanu litu, a następnie przefiltrowanie i ponowne podgrzanie. Dopiero wtedy powstaje węglan litu w jakości „battery grade”. Ten poziom czystości określany jest mianem „pięciu dziewiątek” (ang. five nines), czyli 99,999%.

Wnioski

Akumulatory litowo-jonowe wymagają ultraczystego węglanu litu o czystości 99,999%, znanej jako „pięć dziewiątek” (five nines purity).

Rafinacja, produkcja i montaż

Podobnie jak lit, inne minerały wykorzystywane w akumulatorach muszą zostać poddane procesowi rafinacji w celu osiągnięcia wymaganej czystości przed użyciem w produkcji ogniw. Zazwyczaj wymaga to serii przemian chemicznych i fizycznych, których przebieg zależy od rodzaju minerału oraz jego docelowego zastosowania. Podczas gdy rafinacja litu obejmuje wieloetapowe procesy oczyszczania i filtracji, kobalt i nikiel oddziela się z rud za pomocą złożonych procesów pirometalurgicznych lub hydrometalurgicznych.

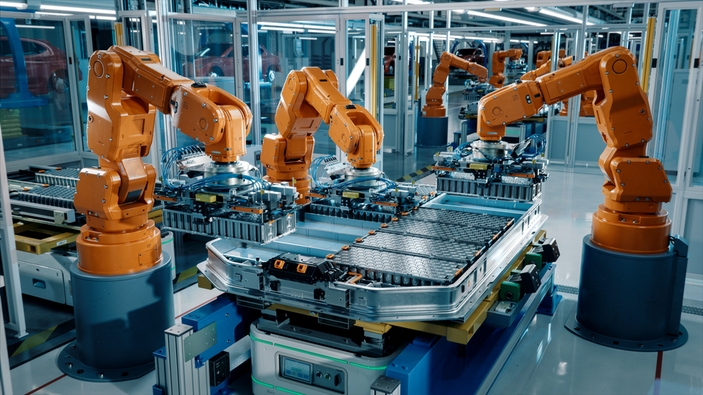

Po uzyskaniu surowców o wysokiej czystości są one wykorzystywane do produkcji komponentów akumulatora. Materiały katodowe i anodowe wytwarza się poprzez precyzyjne mieszanie, podgrzewanie oraz nanoszenie powłok — każdy z tych etapów wymaga niezawodnych pomiarów i kontroli jakości, aby zagwarantować optymalne parametry pracy akumulatora.

Elektrolity powstają w procesie starannego rozpuszczania soli litu w czystych rozpuszczalnikach, przy jednoczesnym ograniczeniu dostępu wilgoci, aby zapobiec degradacji ogniw i zagrożeniom bezpieczeństwa. Gotowe komponenty są następnie łączone w procesie precyzyjnego układania warstw, zwijania i hermetycznego uszczelniania, co chroni przed wyciekami i zapewnia długą żywotność akumulatora.

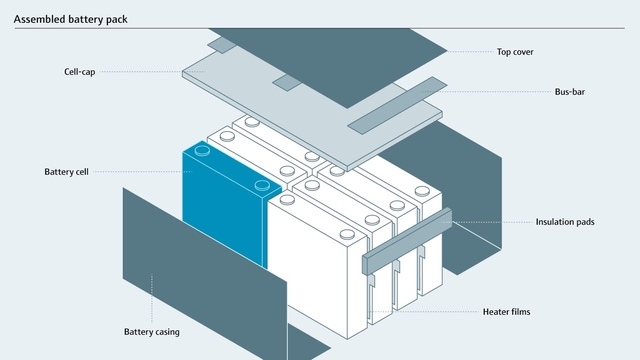

Wewnętrzna struktura akumulatora litowo-jonowego

Podczas etapu montażu pojedyncze ogniwa są łączone w moduły i pakiety akumulatorowe, dostosowane do konkretnych zastosowań — od smartfonów, przez pojazdy elektryczne (EV), aż po zaawansowane systemy zarządzania energią z magazynami bateryjnymi.

Złożony pakiet akumulatorowy

Recykling i gospodarka o obiegu zamkniętym

Droga minerałów akumulatorowych nie kończy się na ich pierwszym wykorzystaniu. Wraz ze wzrostem świadomości w przemyśle i społeczeństwie na temat ograniczonych zasobów oraz wpływu ich wydobycia i przetwarzania na środowisko, rośnie nacisk na wdrażanie zasad gospodarki o obiegu zamkniętym. Realizacja tego podejścia wymaga działań na rzecz zwiększenia opłacalności recyklingu akumulatorów co umożliwia odzyskiwanie cennych minerałów z ogniw wycofanych z eksploatacji. Pozwala to zmniejszyć zależność od nowych źródeł wydobycia oraz ograniczyć podatność łańcuchów dostaw na zakłócenia.

Utrzymanie łańcucha dostaw akumulatorów

Wraz z rosnącym zapotrzebowaniem na akumulatory litowo-jonowe, kluczowe staje się optymalizowanie procesów wydobycia minerałów, produkcji oraz recyklingu, aby zapewnić długofalową zrównoważoną działalność i minimalizować negatywny wpływ na środowisko. Wśród działań wartych rozważenia znajdują się m.in.: wdrażanie skutecznych strategii gospodarowania wodą, ścisłe przestrzeganie regionalnych przepisów środowiskowych oraz inwestycje ze strony firm wydobywczych i interesariuszy w technologie bezpośredniego pozyskiwania litu.

Produkcja minerałów akumulatorowych jest przykładem silnego powiązania technologii, środowiska i rozwoju społecznego. W miarę jak ludzkość przechodzi przez globalną transformację energetyczną i dąży do osiągnięcia celów neutralności węglowej, przemysł musi łączyć etykę, ochronę środowiska i rentowność w ramach długoterminowych strategii zrównoważonego rozwoju. Trwały sukces wymaga postępu technologicznego, etycznego pozyskiwania surowców oraz ogólnie zrównoważonej produkcji.